|

PERFILAJE DE COLUMNAS

|

Las

industrias química y petroquímicas son las principales usuarias y

beneficiarias de la tecnología nuclear. Las técnicas radioisotópicas

son muy competitivas y ampliamente utilizadas para el

diagnóstico, detección de problemas y análisis de complejos sistemas

industriales.

En esta página se

describen algunos usos de fuentes radiactivas selladas de radiación

como herramientas de diagnóstico nuclear no destructivas en la

industria del petróleo y petroquímica, entre otras.

|

|

El principal objetivo de esta

tecnología es obtener una visión interna de la torre, separador

o columna bajo estudio, sin necesidad de detener o afectar el normal

funcionamiento del mismo.

Contenido

Perfilaje

gamma

Principio de

funcionamiento

Columnas de

destilación

Estructura de platos

Estructura de empaques

Detección de problemas

Ejemplo de perfilaje gamma

Perfilaje neutrónico

Principio de

funcionamiento

Aplicaciones

Ejemplo de

perfilaje neutrónico

Conclusiones

Equipamiento de NOLDOR

Perfilaje gamma

El perfilaje gamma es una técnica de diagnóstico que se aplica,

principalmente, al estudio de columnas de destilación. Se basa en el

diferente grado de atenuación que sufre la radiación gamma cuando

atraviesa materiales de distinta densidad. Por medio del análisis de un

perfil vertical de densidad es posible identificar problemas sin detener

el proceso en estudio y sin contacto físico, mejorando así la eficiencia

operativa del mismo y reduciendo los tiempos de parada para mantenimiento.

Principio de funcionamiento

|

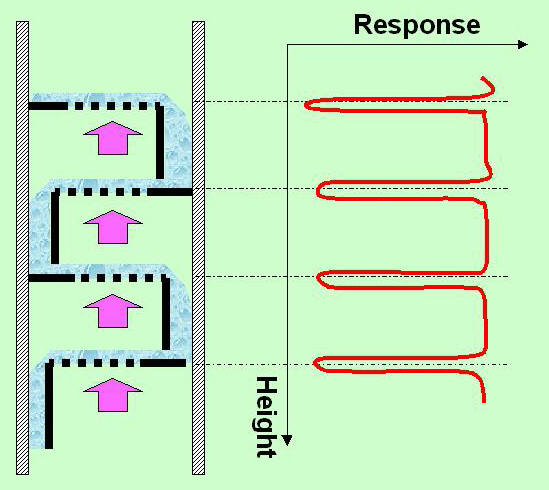

Cuando se interpone un

material entre una fuente emisora de radiación gamma y un

detector, la intensidad de radiación original resulta reducida en

razón de las diversas interacciones que tienen lugar entre los fotones

gamma y los átomos del material. A igualdad de otros factores, el

grado de atenuación sufrida por la radiación incidente resulta ser

función de la densidad del material interpuesto.

El perfilaje

gamma consiste en desplazar, en forma simultánea, una fuente

radiactiva y un detector a lo largo de la columna bajo estudio. Ambos

suelen estar ubicados (aunque no es la única posibilidad) en forma

diametralmente opuesta, de manera de que la columna se interponga

entre ambos. |

|

Líquido, gas, espuma, platos,

empaques y cualquier otro componente que se encuentre en el interior de la

columna atenuará el haz de radiaciones en diferente grado. En

consecuencia, si se grafica la respuesta del detector en función de la

altura se obtendrá un perfil vertical de densidad en el que, con cierta

práctica, puede reconocerse cada componente.

La figura ilustrada arriba

representa esquemáticamente algunos de los componentes que pueden

encontrarse en una columna y la respuesta ideal que se obtendría al

efectuar un perfil gamma. Pero en una columna de destilación real

existen muchas otras regiones en su interior formadas por materiales

diversos, unos de tipo estructural fijo como bandejas, tuberías y

chimeneas, y otros compuestos por los fluidos bajo tratamiento, los cuales

pueden estar en fase líquida o gaseosa y que pueden desplazarse

continuamente a lo largo de la estructura interna de la columna o torre.

De este modo la representación de un perfilaje gamma de un sistema real

dinámico, así como su interpretación, resulta mucho más compleja que el

diagrama expuesto en la figura anterior.

Columnas de destilación

|

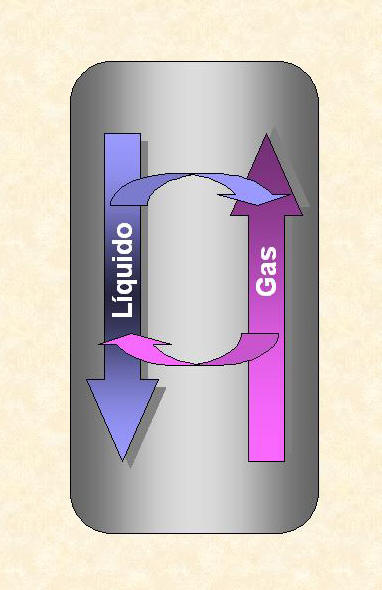

Una columna de destilación es una estructura

cerrada en la cual se realiza la separación física de un fluido

en dos o más fracciones. Esta separación se logra sometiendo el fluido

a condiciones de presión y temperatura apropiadas a lo largo de la

columna, de modo de lograr que las fracciones que se buscan separar se

encuentren en dos estados diferentes. La fracción más pesada (en

estado líquido) baja por gravedad, mientras que la más liviana (en

estado gaseoso) sube y se condensa en las partes superiores. De esta

manera se logra un buen intercambio entre ambas fases permitiendo la

efectiva transferencia de la parte gaseosa del líquido que baja a la

fase gaseosa que sube e, igualmente, de la parte líquida que pueda

arrastrar la fracción gaseosa que sube al líquido que baja como se

aprecia en la figura.

Este mecanismo de transferencia se optimiza al maximizar la

superficie de contacto entre ambas fases. En las columnas de

destilación esto se realiza mediante dos tipos de estructuras

mecánicas básicas: las estructuras de platos o bandejas

y las estructuras de empaques. Ambas estructuras pueden

encontrarse en una misma columna dependiendo de su diseño y

utilización. |

|

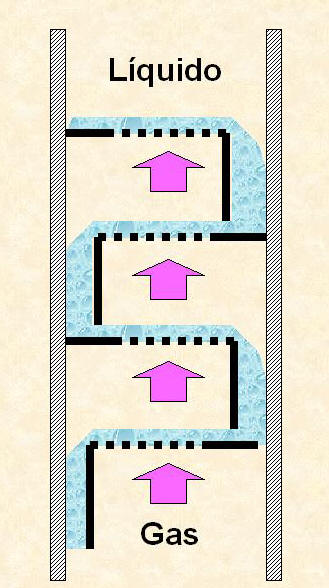

Estructura de platos

En la figura de la derecha se muestra un corte

longitudinal de un sector de una torre con estructuras de platos de un

solo bajante. Tal como se aprecia, los bajantes de los platos van

alternándose a un lado y al otro de la torre sucesivamente obligando

al líquido a recorrer un largo camino zigzagueante hacia la parte

inferior de la torre. El gas se desplaza en la dirección contraria, es

decir hacia arriba, tal como lo indican las flechas y pasa de un plato

a la región del plato inmediato superior a través de unos ductos

ubicados en la parte activa de los mismos donde se realiza el contacto

entre el líquido que baja y el gas que sube.

Los ductos pueden ser simples orificios o

estructuras compuestas por partes rígidas o movibles cuya función es

ayudar a impedir el desplazamiento del líquido hacia abajo a través de

los ductos, facilitando el transporte del gas hacia arriba de modo de

forzar el contacto gas-líquido sobre la parte activa del plato.

Existen platos con dos y tres bajantes cada uno,

platos de chimeneas y otros para funciones especiales. |

|

Estructura de empaques

Una zona de empaque, está compuesta por un agregado de

pequeños elementos de empaque que pueden ser metálicos, cerámicos o

plásticos y que se acumulan en una región de la torre donde cumplen la

función de maximizar el contacto entre el líquido que baja y el gas que

sube. Las zonas empacadas se usan preferentemente en procesos de

destilación al vacío donde se requieren bajas diferencias de presión. Esta

acumulación de las pequeñas estructuras en la zona de empaque puede ser

ordenada o desordenada dependiendo de la función que deba cumplir.

Detección de problemas

La figura siguiente muestra el perfil

gamma que se obtendría en condiciones reales en una columna con

estructura de platos en perfecto estado de funcionamiento. La existencia

de problemas que afecten el correcto funcionamiento de la torre se traduce

en diversas alteraciones en el perfil presentado en dicha figura. A la

derecha de la misma, se enumerarán distintas causas de mal funcionamiento

de una torre que pueden ser identificadas a través del análisis de un

perfil gamma.

|

Caída de un plato: se

produce cuando uno de los platos se desprende total o parcialmente.

Inundación: se presenta cuando una obstrucción impide o

dificulta el normal desplazamiento de líquido hacia los platos

inferiores.

Arrastre:

ocurre cuando la diferencia de presión entre un plato y el inmediato

superior es muy elevada, de modo que el líquido que entra es

arrastrado hacia arriba mezclando nuevamente gases con líquidos.

Lluvia:

es el desplazamiento del líquido por los ductos de gas, probablemente

dañados, de la parte activa de un plato hacia el inferior.

Formación de espuma: la aparición

de burbujas de gas sobre la superficie del líquido dificulta el

desplazamiento del gas hacia arriba, reduciendo la calidad de

separación del plato. |

Ejemplo de perfilaje gamma

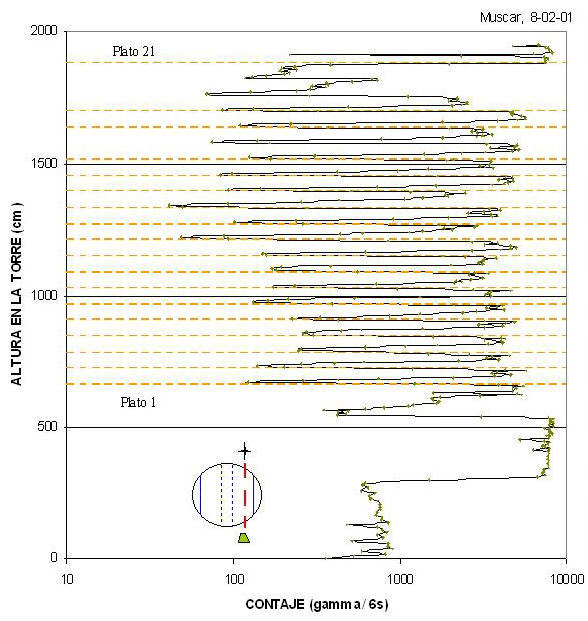

Se presenta, como ejemplo sencillo, el perfilaje gamma

de una torre regeneradora de amina ubicada en la Planta de Muscar

perteneciente a la petrolera PDVSA, Venezuela,

realizado por personal de NOLDOR como parte de un programa de

entrenamiento en la aplicación de esta técnica. El ejemplo demuestra

el alcance del perfilaje gamma como herramienta

de diagnóstico nuclear para describir en tiempo real

el comportamiento de una estructura de platos en una torre . En la

figura se expone el resultado general del perfilaje.

Según la información preliminar, se habían retirado los

dos platos superiores de los 22 que tenía la torre original, en tanto que

todos los platos restantes se encontraban en su posición nominal. Esta

información fue corroborada por este perfilaje.

En la parte baja del perfilaje se halla una región

con líquido en el fondo de la torre desde más abajo de la posición

cero hasta la posición 300 cm aproximadamente. A continuación, entre

300 cm y 600 cm aparece una región con gas y más arriba una estructura

que parece ser un plato de retiro.

|

Los platos 1, 2, 3, 4, 5 y 6 muestran

una carga variable de espuma sobre el líquido. Varía también la

densidad del líquido sobre cada plato. El plato 4, por ejemplo,

muestra una carga de líquido y espuma que llega hasta unos 30 cm de

altura sobre la superficie del plato. Los platos 7 al 14

muestran también una carga variable de líquido con espuma.

Los platos 10 y 12

presentan una alta carga de

líquido con espuma, del orden de 30 cm de altura. Los platos 15,

16, 17 y 18 presentan un funcionamiento más

regular que los platos anteriores, con una carga de alrededor de 15 cm

de altura. Sin embargo, el plato 20 está continuamente inundado

causando una inundación parcial del plato 19 que presenta un

comportamiento oscilatorio en su nivel. El plato 20 soporta una

carga de líquido de alrededor de 50 cm de altura. Sobre la posición en

que estaría el plato 21 (retirado), se aprecia una estructura

fija. |

Este comportamiento de los platos de la torre es

compatible con la presencia de suciedad todo a lo largo de ella. Sin

embargo, la inundación del plato 20 puede estar causada por una

obstrucción de origen mecánico. Este plato tiene un canal central cuya

obstrucción puede causar este efecto. Hubiera sido de interés haber

realizado un perfilaje gamma específico de los platos 19 y

20 en el lado opuesto de la torre para obtener una información más

precisa.

Como conclusión de este estudio, puede decirse que la

torre presenta un grado de suciedad moderado entre los platos 1 y

18 y que entre los platos 19 y 20 hay una obstrucción

mecánica que genera la inundación que muestra el plato 20.

Las recomendaciones fueron reparar la probable

obstrucción en el plato 20 y realizar, en lo posible, una limpieza

química de la torre.

Perfilaje neutrónico

El perfilaje neutrónico es una herramienta de diagnóstico basada en

la moderación de los neutrones rápidos, emitidos por una fuente

radioisotópica, por átomos del medio en estudio, a través de una sucesión

de colisiones. A diferencia del perfilaje gamma, que opera en una

configuración de transmisión (fuente y detector ubicados en lados opuestos

de la estructura a analizar), un perfilaje neutrónico se realiza

mediante una sonda en la que están albergados fuente y detector en forma

conjunta (geometría de retrodispersión).

Principio de funcionamiento

En su desplazamiento en el interior de un medio los neutrones

interaccionan con los núcleos constitutivos de sus átomos chocando con los

mismos. Se distinguen dos tipos de colisiones: elásticas e

inelásticas. Las primeras son colisiones en las cuales la energía

cinética total del sistema no es alterada, lo que implica que el neutrón

incidente sólo es desviado de su trayectoria original perdiendo parte de

su energía, la cual es ganada por el núcleo. Este fenómeno es el más

importante en la moderación de neutrones con energías inferiores a 10 MeV;

denominándose moderación al proceso por el cual un haz de neutrones

de alta energía es llevado al rango de los neutrones térmicos (0,025 eV).

La pérdida de energía de un neutrón rápido por cada

colisión con átomos del medio depende del número de masa del material, del

ángulo de incidencia y de la energía inicial. El hidrógeno es el principal

responsable de la pérdida de energía de un haz de neutrones requiriendo

sólo 18 colisiones para de llevar un neutrón de 2 MeV al rango de energías

térmicas.

Como consecuencia del proceso de moderación, se

forma una nube de neutrones térmicos desplazándose en todas las

direcciones con una parte de ellos volviendo hacia la sonda donde se

encuentra la fuente emisora. Esta característica, combinada con la

capacidad del hidrógeno de termalizar un neutrón rápido en un número

reducido de choques, es precisamente, de la mayor importancia para el uso

industrial de los neutrones. En efecto, ella hace posible medir desde el

exterior de una pared la presencia o ausencia de un material hidrogenado

al otro lado de ella, distinguir entre materiales con diferentes

densidades de hidrógeno o con diferentes capacidades de absorción de

neutrones térmicos y realizar muchas otras aplicaciones relacionadas con

la retrodispersión neutrónica.

Para la aplicación de la técnica de la

retrodispersión neutrónica, o perfilaje neutrónico, es

necesario ensamblar un instrumento que contenga una fuente de neutrones

rápidos y un detector de neutrones térmicos, ambos en estrecho contacto.

Este instrumento se aplica desde un solo lado de la pared bajo inspección

y funciona de modo similar a como lo hace un sistema de inspección por

ultrasonido. Su penetración útil dentro de una estructura que contiene

material hidrogenado es de unos 30 cm a 50 cm medidos desde la posición de

la fuente.

Aplicaciones

Cuando hay un recipiente, tubería u otro contenedor que

tenga en su interior un material hidrogenado, es posible medir desde el

exterior el estado interno de la pared, su espesor, incrustaciones y

depósitos. Cabe aclarar que, en ciertas ocasiones, no es práctico usar

ultrasonido para medir espesores, por ejemplo en paredes con alta

temperatura, sistemas con aislamiento térmico o paredes con depósitos

interiores. La retrodispersión neutrónica puede ser la solución en estos

casos. De cualquier manera, la condición fundamental para su aplicación es

que haya material hidrogenado en contacto al otro lado de la pared.

También es posible medir niveles desde el exterior de

un recinto con materiales hidrogenados o de número atómico bajo; por

ejemplo, niveles de ácidos u otros materiales corrosivos o peligrosos.

Otra alternativa es la detección de interfases entre fluidos dentro de

estanques.

Ejemplo de perfilaje

neutrónico

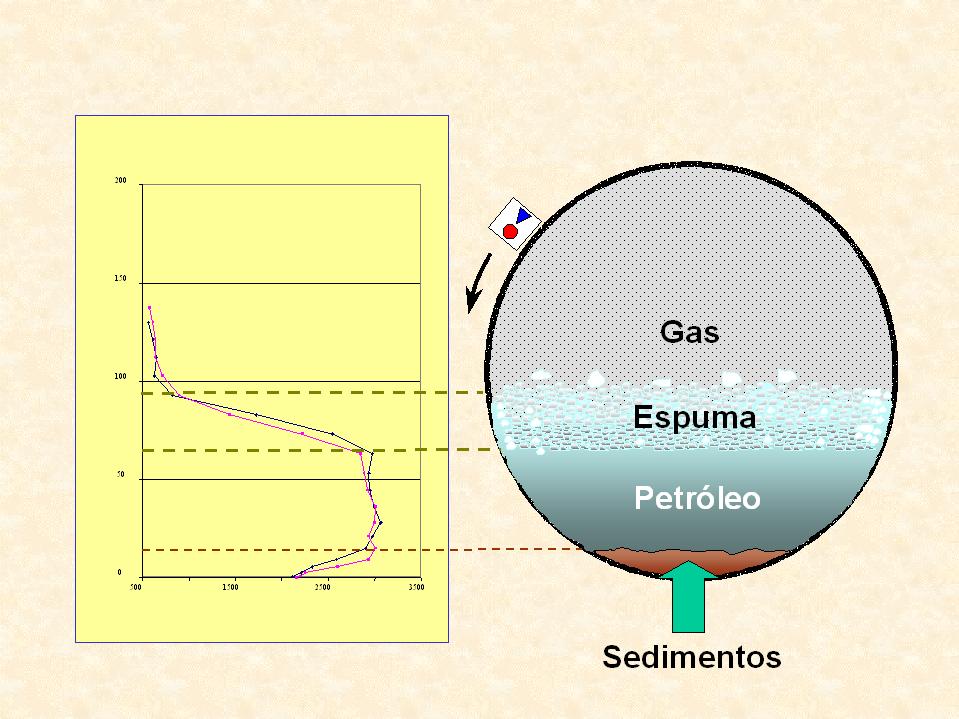

En una planta de separación de petróleo - gas, se hace

pasar el petróleo crudo por una serie de recipientes donde se lo somete a

condiciones de presión y temperatura tales que se induce la separación del

gas del petróleo. Hay dos tipos de problemas que se presentan en estos

separadores: van acumulándose depósitos de barros y sedimentos en su fondo

(lo que hace disminuir el volumen activo del separador) y se forma, en

ocasiones, una interfase muy ancha de espuma que se interpone entre la

fase líquida y la gaseosa, disminuyendo la capacidad separadora del

recipiente. Esta interfase depende del tipo de petróleo bajo tratamiento y

de las condiciones operacionales de los separadores. Una forma de

disminuir el tamaño de esta interfase es agregando antisurfactantes, lo

que representa un costo adicional al proceso.

| |

|

|

El perfilaje neutrónico permite ver exactamente

la altura de la interfase desde el exterior del recipiente y en

condiciones de operación normal del separador pudiendo estudiarse la

evolución de ella en función de la cantidad de antisurfactante agregado.

También hace posible la evaluación de la cantidad de materiales extraños

depositados en el fondo de la vasija.

En la figura anterior puede observarse el perfilaje

realizado en un separador. El recipiente es horizontal, cilíndrico, con

unos 8 m de largo por algo más de 2 m de diámetro y está cubierto por un

aislante térmico. El perfilaje fue realizado por su parte perisférica a lo

largo de casi todo su perímetro, con excepción de la parte superior donde

sólo hay gas.

En el gráfico aparecen dos curvas que corresponden a lo

que ve el instrumento por cada lado del recipiente. La respuesta fue

representada en función de la altura vertical del recipiente tomando como

cero la posición del fondo de la vasija.

De dicho gráfico se desprende que hay depósito de

materiales extraños en el fondo del recipiente y que existe una amplia

región de espuma en la interfase petróleo-gas, de unos 30 cm de altura, al

momento de las mediciones.

Conclusiones

-

Los perfilajes nucleares de

columnas permiten identificar numerosos problemas susceptibles de hacer

disminuir la eficiencia de operación de una columna de destilación u

otros sistemas similares.

-

El diagnóstico se realiza

sin detener el proceso en estudio, sin alterar su normal funcionamiento

y en forma rápida, segura y confiable.

-

Las reparaciones que,

eventualmente, puedan requerirse podrán hacerse actuando en forma

directa en la zona afectada.

En consecuencia: se ahorra dinero

Equipamiento de

NOLDOR

NOLDOR S.R.L. dispone de instrumental, sistemas

de movimiento y equipos asociados para realizar tanto perfilajes gamma

como neutrónicos.

|

|

|

El sistema electrónico para perfilaje gamma

está constituido por una sonda detectora de radiación gamma

basada en un cristal de centelleo de INa (Tl) de 2,5" x 2,5", un

escalímetro integrador con presentación digital y una computadora tipo

"handheld", La sonda cuenta con un dispositivo que permite su rápida

fijación al cable de acero que posibilita su desplazamiento vertical. |

La fuente

radiactiva se encuentra alojada en un portafuentes de acero inoxidable

con varios dispositivos de fijación. Para el blindaje de la fuente,

cuando ésta se encuentra fuera de operación, se dispone de un cilindro

de plomo con un orificio en el que se aloja el portafuentes

|

| |

|

|

|

|

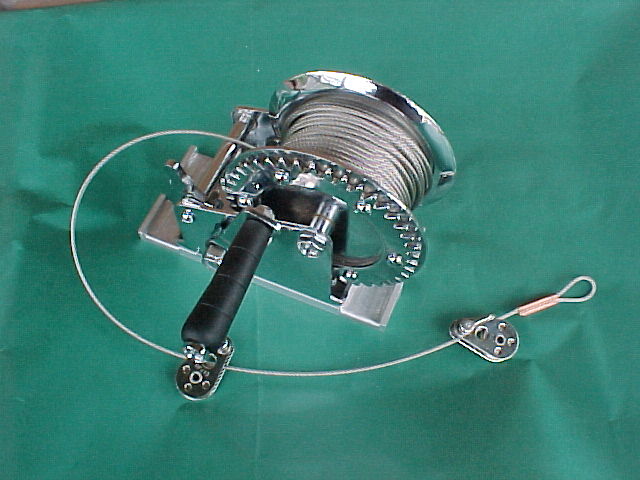

El sistema

de movimiento se basa un aparejo de accionamiento manual con

suficiente longitud de cable de acero como para perfilar la mayoría de

las torres. |

El equipo

de perfilaje neutrónico de NOLDOR S.R.L. está

orientado a obtener perfiles de separadores horizontales y cuenta con

un detector de neutrones térmicos de He-3, una fuente emisora de

neutrones rápidos de Am-241 (Be) y un escalímetro integrador

integrador con presentación digital similar al empleado en

perfilaje gamma. Una serie de varillas acoplables entre sí

mediante roscas permite apoyar la sonda en distintos puntos de la

superficie cilíndrica. |

H Página principal

ñ

Volver al principio |